Schiacciamento di un pilastro:intervento di consolidamento

Lo schiacciamento di un pilastro in cemento armato e' uno dei fenomeni più pericolosi che possa riguardare l'elemento costruttivo funzionale dello scheletro portante di un edificio.

Tale fenomeno consiste nel superamento ,nelle sezioni interessate , dei valori di resistenza a compressione del cemento armato.

Generalmente tale fenomeno è provocato da varie cause o concause quali l'errato dimensionamento della stessa sezione del pilastro,degrado chimico-fisico del calcestruzzo e cattiva qualita' dello stesso getto del cls.

L'intervento in questione,realizzato nel dicembre 1999,nel comune di Guidonia Montecelio(RM),fu realizzato in tre fasi:

Nelle foto che seguono si evidenzia la sintomatologia sul pilastro,ossia il piegamento dei ferri di armatura(foto 1) e il nido di ghiaia(foto 2) che evidenzia la scarsa qualità del getto.

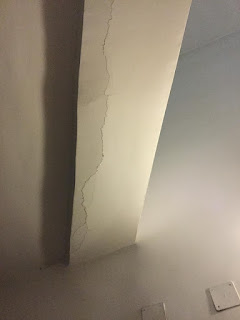

Sull'intonaco si evidenziavano lesioni sub verticali,perpendicolari alla direzione di schiacciamento del calcestruzzo e il conseguente piegamento delle armature in ferro.

La sezione del pilastro era di cm.25x35 e ad un veloce calcolo di massima risultarono agenti sul pilastro ca 120 ton.

Foto 1-Ferro di armatura piegato Foto2-Armatura e nido di ghiaia

Il pilastro era situato in una muratura di divisione tra due locali commerciali ,al piano terra di un immobile di 7 piani,realizzato alla fine degli anni '60,in una zona che con la legge 64/74 fu successivamente considerata sismica.L'edificio fu realizzato con fondazione a plinti isolati.

Foto3-Plinto isolato Foto 4-Scavo al piano seminterrato .

L'intervento è consistito in una "incamiciatura" realizzata con armature che hanno appunto avvolto la sezione deteriorata e che per motivi di sicurezza è stata considerata come non più resistente affidando l'intera resistenza a compressione alla corona realizzata.

Il getto della malta a ritiro compensato,di tipo autolivellante,fu eseguito dal pavimento di un immobile del primo piano,realizzando due fori,uno per consentire il getto e il secondo per permettere la fuoriuscita dell'aria.

Il getto è stato eseguito con malta tixotropica a ritiro compensato della Ruredil di Milano,previo montaggio di una rete di ferri ad aderenza migliorata che corre sul perimetro del pilastro e con un distacco di 10 cm che realizzerà appunto la nuova corona resistente di c.a.

Come già ricordato la resistenza della sezione del pilastro esistente fu ritenuta nulla.

L'esito delle prove di schiacciamento dei cubetti realizzati con questo tipo di malta cementizia (Istedil)hanno dato esiti importanti con resistenza intorno ai 70 MPA(700 kg/cmq),ossia circa il doppio dei valori di resistenza usuali nelle produzioni correnti.

Oggi dopo quasi venti anni ,il suddetto pilastro svolge ancora la sua funzione e non ha mostrato più alcun segnale di disagio statico.

Foto 7-Particolare armatura Foto 8-Preparazione casseri per getto

PRONTO PROFESSIONISTA

Ing. Maurizio Massini

ingmas61@gmail.com

Tale fenomeno consiste nel superamento ,nelle sezioni interessate , dei valori di resistenza a compressione del cemento armato.

Generalmente tale fenomeno è provocato da varie cause o concause quali l'errato dimensionamento della stessa sezione del pilastro,degrado chimico-fisico del calcestruzzo e cattiva qualita' dello stesso getto del cls.

L'intervento in questione,realizzato nel dicembre 1999,nel comune di Guidonia Montecelio(RM),fu realizzato in tre fasi:

- Prima fase :messa in sicurezza

- Seconda fase:accertamento con prove non distruttive

- Terza fase: realizzazione dell'intervento di consolidamento con "incamiciatura "del pilastro.

Nelle foto che seguono si evidenzia la sintomatologia sul pilastro,ossia il piegamento dei ferri di armatura(foto 1) e il nido di ghiaia(foto 2) che evidenzia la scarsa qualità del getto.

Sull'intonaco si evidenziavano lesioni sub verticali,perpendicolari alla direzione di schiacciamento del calcestruzzo e il conseguente piegamento delle armature in ferro.

La sezione del pilastro era di cm.25x35 e ad un veloce calcolo di massima risultarono agenti sul pilastro ca 120 ton.

Foto 1-Ferro di armatura piegato Foto2-Armatura e nido di ghiaia

Il pilastro era situato in una muratura di divisione tra due locali commerciali ,al piano terra di un immobile di 7 piani,realizzato alla fine degli anni '60,in una zona che con la legge 64/74 fu successivamente considerata sismica.L'edificio fu realizzato con fondazione a plinti isolati.

Foto3-Plinto isolato Foto 4-Scavo al piano seminterrato .

- Prima fase :Messa in sicurezza.

Ad un sopralluogo di una squadra di VV.F. ,sollecitata casualmente dal proprietario del negozio di ottica,che era sopraggiunta per un altro sopralluogo in un garage dello stesso immobile,la stessa si rende conto della gravità della situazione,contattando funzionari dello stesso Comando VV.F. a Roma.I funzionari sopraggiunti,vorrebbero far sgomberare l'immobile,ma prima compiono un sopralluogo nel piano seminterrato dove sono situati i box dei vari condomini.

A quel piano è possibile visionare il numero,le dimensioni e la distribuzione dei pilastri dell'edificio.Valutata la situazione,rinunciano allo sgombero,ma sollecitano prima verbalmente e poi con un verbale di sopralluogo,inviato all'amministrazione comunale,un intervento celere di consolidamento per evitare la situazione di pericolo per le persone e la salvaguardia delle cose.

Dopo tre giorni dal sopralluogo,il sottoscritto riceve incarico da parte dei tre amministratori del super condominio per intervenire alfine di ripristinare in modo adeguato la situazione.

Accettato l'incarico,suggerivo l'acquisto di tubifix ,per realizzare un banchinaggio atto a mettere in sicurezza il pilastro.Valutavo di togliere un peso di ca 40 ton,non essendo possibile compensare,per motivi logistici,l'intero carico insistente sul pilastro,come già riferito di 120 ton.

Nella foto 5 viene mostrato il sistema di banchinaggio realizzato con i pali e calastrelli,poichè le travi non erano in asse.Il banchinaggio poggiava chiaramente sul piano del seminterrato e con brecce nel solaio soprastante arrivava alle travi del solaio del piano terra.

Foto 5-Tubifix con calastrelli per il banchinaggio di messa in sicurezza

Terminata la fase di messa in sicurezza,fu iniziata la fase di controllo e studio delle caratteristiche dei materiali costituenti il pilastro.

- Fase due:Controlli non distruttivi (metodo Sonreb)

Successivamente alla fase di messa in sicurezza,si è dato inizio alla fase di controllo delle caratteristiche dei materiali costituenti il pilastro.

I ferri erano lisci,non ad aderenza migliorata, e con lo sclerometro,ma soprattutto con il metodo agli ultrasuoni,si comprese che la qualità del cls non fosse più idonea per l'esercizio delle proprie funzioni.

Sia i dati provenienti dalle prove sclerometriche e sia quelli provenienti dai dati relativi delle velocità agli ultrasuoni(velocità basse,materiale con fratture) accertarono che la la resistenza meccanica del calcestruzzo non era più idonea:a quel punto si comprese che la sezione del pilastro esistente non poteva essere considerata.

Questo fatto portò a considerare,non più efficace il pilastro per la resistenza a compressione del sovrastante carico di travi e solai.

Sia i dati provenienti dalle prove sclerometriche e sia quelli provenienti dai dati relativi delle velocità agli ultrasuoni(velocità basse,materiale con fratture) accertarono che la la resistenza meccanica del calcestruzzo non era più idonea:a quel punto si comprese che la sezione del pilastro esistente non poteva essere considerata.

Questo fatto portò a considerare,non più efficace il pilastro per la resistenza a compressione del sovrastante carico di travi e solai.

Foto 6- Centratura per le prove sclerometriche e ultrasuoni(metodo Sonreb)

- Fase tre: Consolidamento del pilastro con intervento di incamiciatura.

L'intervento è consistito in una "incamiciatura" realizzata con armature che hanno appunto avvolto la sezione deteriorata e che per motivi di sicurezza è stata considerata come non più resistente affidando l'intera resistenza a compressione alla corona realizzata.

Il getto della malta a ritiro compensato,di tipo autolivellante,fu eseguito dal pavimento di un immobile del primo piano,realizzando due fori,uno per consentire il getto e il secondo per permettere la fuoriuscita dell'aria.

Il getto è stato eseguito con malta tixotropica a ritiro compensato della Ruredil di Milano,previo montaggio di una rete di ferri ad aderenza migliorata che corre sul perimetro del pilastro e con un distacco di 10 cm che realizzerà appunto la nuova corona resistente di c.a.

Come già ricordato la resistenza della sezione del pilastro esistente fu ritenuta nulla.

L'esito delle prove di schiacciamento dei cubetti realizzati con questo tipo di malta cementizia (Istedil)hanno dato esiti importanti con resistenza intorno ai 70 MPA(700 kg/cmq),ossia circa il doppio dei valori di resistenza usuali nelle produzioni correnti.

Oggi dopo quasi venti anni ,il suddetto pilastro svolge ancora la sua funzione e non ha mostrato più alcun segnale di disagio statico.

Foto 7-Particolare armatura Foto 8-Preparazione casseri per getto

PRONTO PROFESSIONISTA

Ing. Maurizio Massini

ingmas61@gmail.com

Commenti

Posta un commento